直流有刷电机驱动的设计

通常我们使用 PWM 控制 H 桥电路,实现对直流有刷电机转向和转速的控制,且 PWM 占空比与电机的转速成正比。

H 桥的基础知识

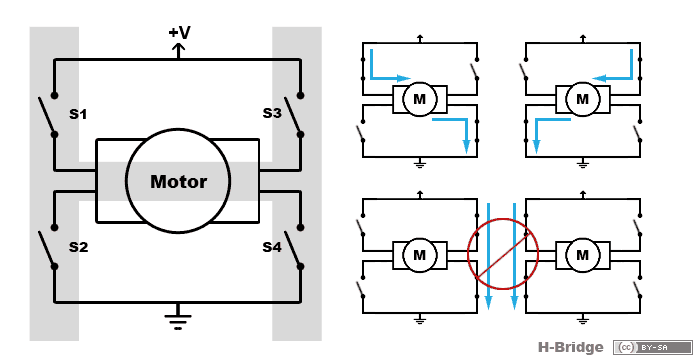

H 桥(H-Bridge)是一种可以快速切换负载上电压极性的桥式电路。这种电路通常用于驱动直流有刷电机,使其顺时针或者逆时针转。因为其结构看着像字母「H」,所以称其为 H 桥电路。

一个 H 桥由四个开关组成,S1 和 S3 组成 H 桥的高位开关(High-Side Switch),通常是 P 型 MOSFET 或 PNP 型晶体管,S2 和 S4 组成 H 桥的低位开关(Low Side Switch),通常是 N 型 MOSFET 或 NPN 型晶体管。

- 当开关 S1 和 S4 闭合、S2 和 S3 断开时,电机正常旋转,记为正方向。

- 当开关 S2 和 S3 闭合、S1 和 S4 断开时,电机反向旋转,记为反方向。

- 当开关 S1 和 S2 闭合,或 S3 和 S4 闭合时,电源被短路,有烧毁电源的风险,严禁出现此类情况。这种情况称为射穿(shoot-through)

- 当开关 S1 和 S3 闭合、S2 和 S4 断开;或 S2 和 S4 闭合、S1 和 S3 断开时,电机不旋转。此时电机处于「刹车」状态,电机惯性转动产生的电势将被短路,形成阻碍运动的反电势,形成「刹车」作用。

- 当 S1、S2、S3、S4 四个开关都断开时,电机处于滑行状态,将惯性转动较长时间。

在实际电路中,我们可以使用驱动芯片来对 H 桥 4 个 MOS 管进行精确的控制。

选择分立搭建还是集成芯片

相比使用集成驱动芯片,用分立元件搭建电路成本更低、可定制性更强。一般来说,驱动电机首先从 MCU 输出 PWM 信号,经过光耦隔离、逻辑电路后,再到驱动芯片,最后到全桥 / 半桥 MOS 管。

但是,使用分立元件搭建电机驱动,需要注意的事项会比较多,比如死区控制(防止射穿)、控制合适驱动电压、设计保护电路等等,电路设计上的复杂度更高、PCB 占位面积变大、成本变得更高、且设计风险也会提高。

通常来说,驱动直流有刷电机时,我们采用集成 H 桥驱动芯片来实现对直流有刷电机的控制。

MOS 管的选型

在电机驱动中,我们一般选用增强型 N-MOS 管。原因如下:

- 选用增强型:其在低电平时可以完全关断,且当电平高于开启电压 \(U_{GS(TH)}\) 时,可以完全导通;

- 选用 N-MOS:因为 P-MOS 型号选择少、价格高、导通电阻大,进而导致高发热和低效率;

- 选用 MOS 管:MOS 管相比于 BJT,功率损耗更小、体积更小、驱动电流更大、相应更快、导通电阻更小。

实际设计上,为了简化合并物料,我们一般会全部使用 N-MOS。但是由于 N-MOS 不可以直接用于 H 桥高端控制(因为 N-MOS 的导通条件是 \(V_g-V_s>V_{gs(th)}\)),所以需设计高端浮压自举电路(因为其结构简单),以驱动上管。自举电路的详细介绍,请跳转文章 电源设计 - 自举电路。

N-MOS 选型需注意的参数:

- \(V_{DSS}\)

- \(R_{DS(on)}\)

集成 H 桥驱动芯片

H 桥驱动芯片一般会将以下的保护电路集成进来:

- 过压保护(Over-Voltage Protection, OVP)

- 欠压锁定保护(Under-Voltage Lock-Out, UVLO)

- 过流保护(Over-Current Protection, OCP)

- 热关机保护(Thermal Shut-Down, TSD)

- 射穿保护(Shoot-Through Protection, STP)

- 静电放电保护(ElectroStatic Discharge, ESD)

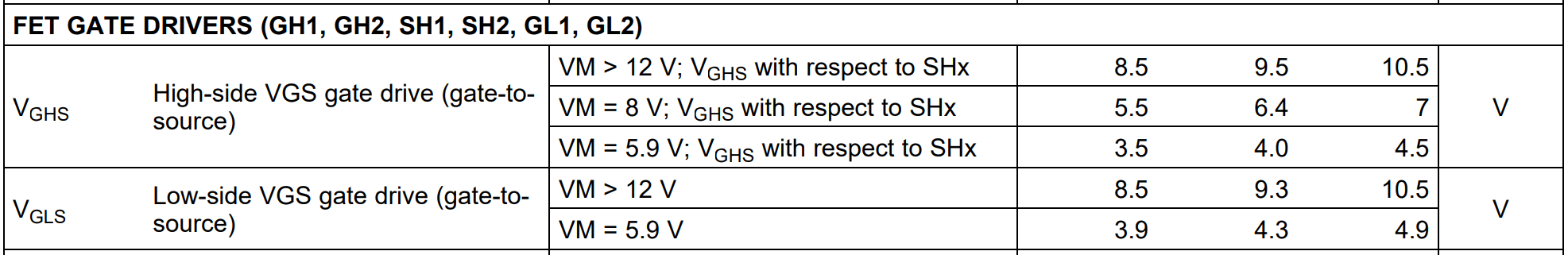

一般我们使用门极驱动芯片为高压 / 低压侧功率 N-MOS 管提供驱动栅极的电源(根据数据手册,必须使其高于 MOS 管的 \(U_{GS(TH)}\),漏极 D 和源极 S 之间才能导通)。举个例子,下图是 DRV8701 门极驱动的参数:

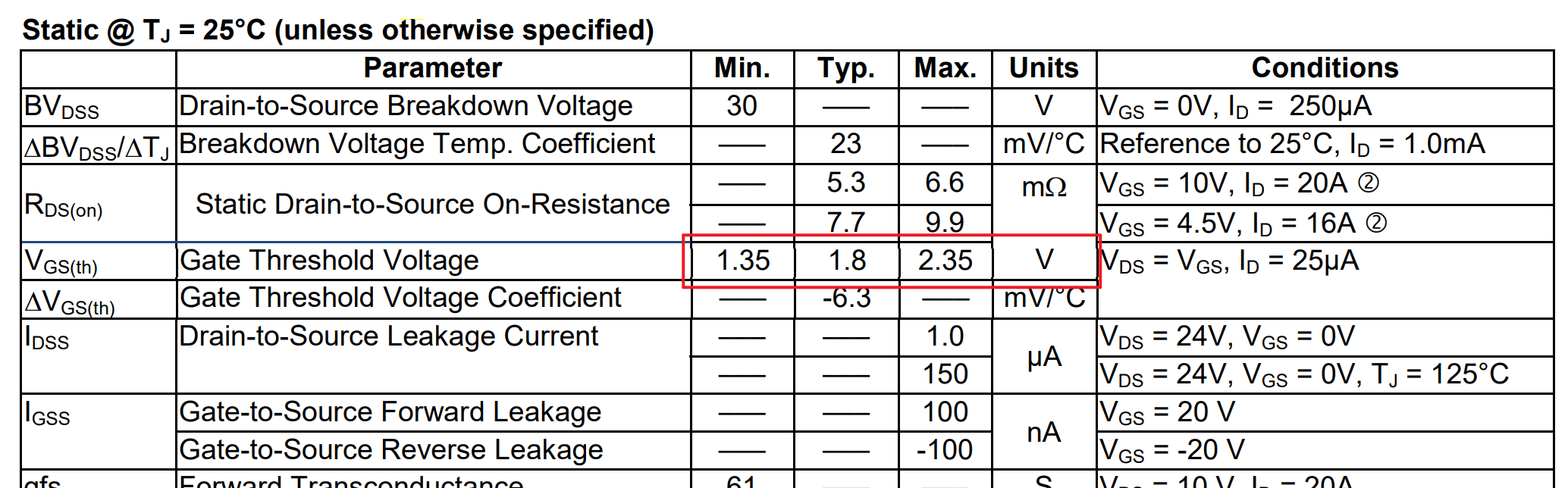

配合 IRFH8330 使用,可以带得动这个 MOS 管:

PWM 频率的选择

使用 PWM 信号控制电机速度时,需要注意其频率。若频率过低,电机在低速时会产生噪音,而且对占空比的变化也会显得反应迟缓。而如果 PWM 的频率过高,会在 H 桥的 MOSFET 上产生较大的开关损耗。

如果 H 桥驱动芯片的规格书中没有给出具体频率范围的话,一般来说 4kHz-200kHz 左右的 PWM 信号都可以较理想地控制电机的转速。

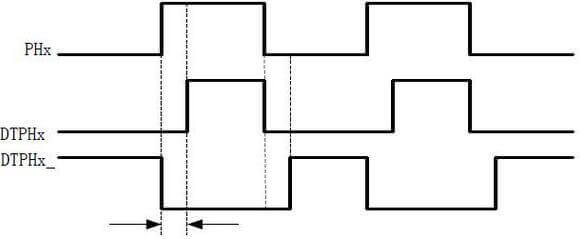

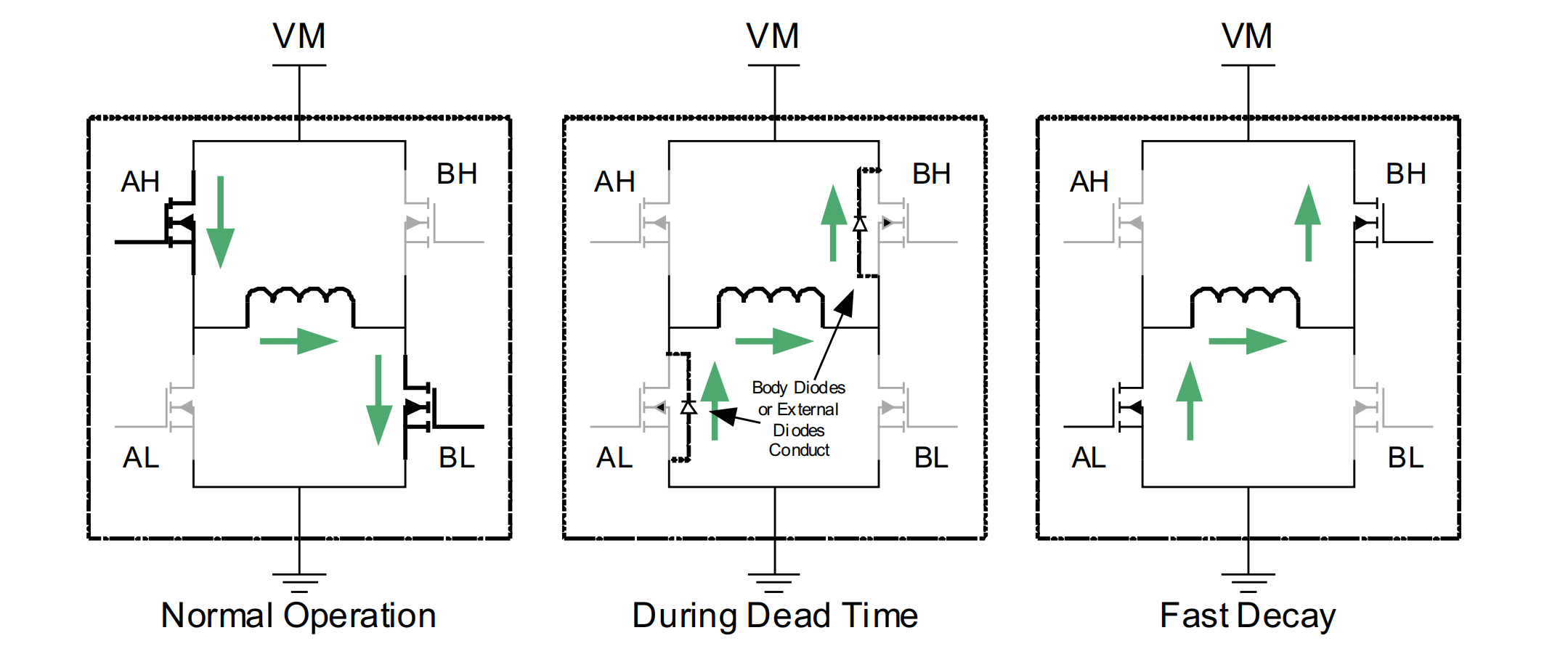

死区时间插入和交叉传导(直通)保护

死区可以简单理解为一个延时,使正转时导通的上桥完全关断时再打开反转时需要打开的下桥。死区过小会导致危险,死区过大会导致电机响应不好,电源的利用效率低等问题。

使用集成方案:纳入自动握手,以便利用最佳的死区时间,而不受回转率、电压、MOS 特性和温度的影响。握手是一个多步骤的过程,确保利用最佳的死区时间,并且不发生交叉传导。握手的过程:

- 接收信号,以从高端 MOS 到低压侧 MOS

- 禁用高端 MOS,并监测 \(V_{GS}\) 以确定什么时候禁用它

- 插入死区时间,启用低压侧 MOS

H 桥的衰减模式

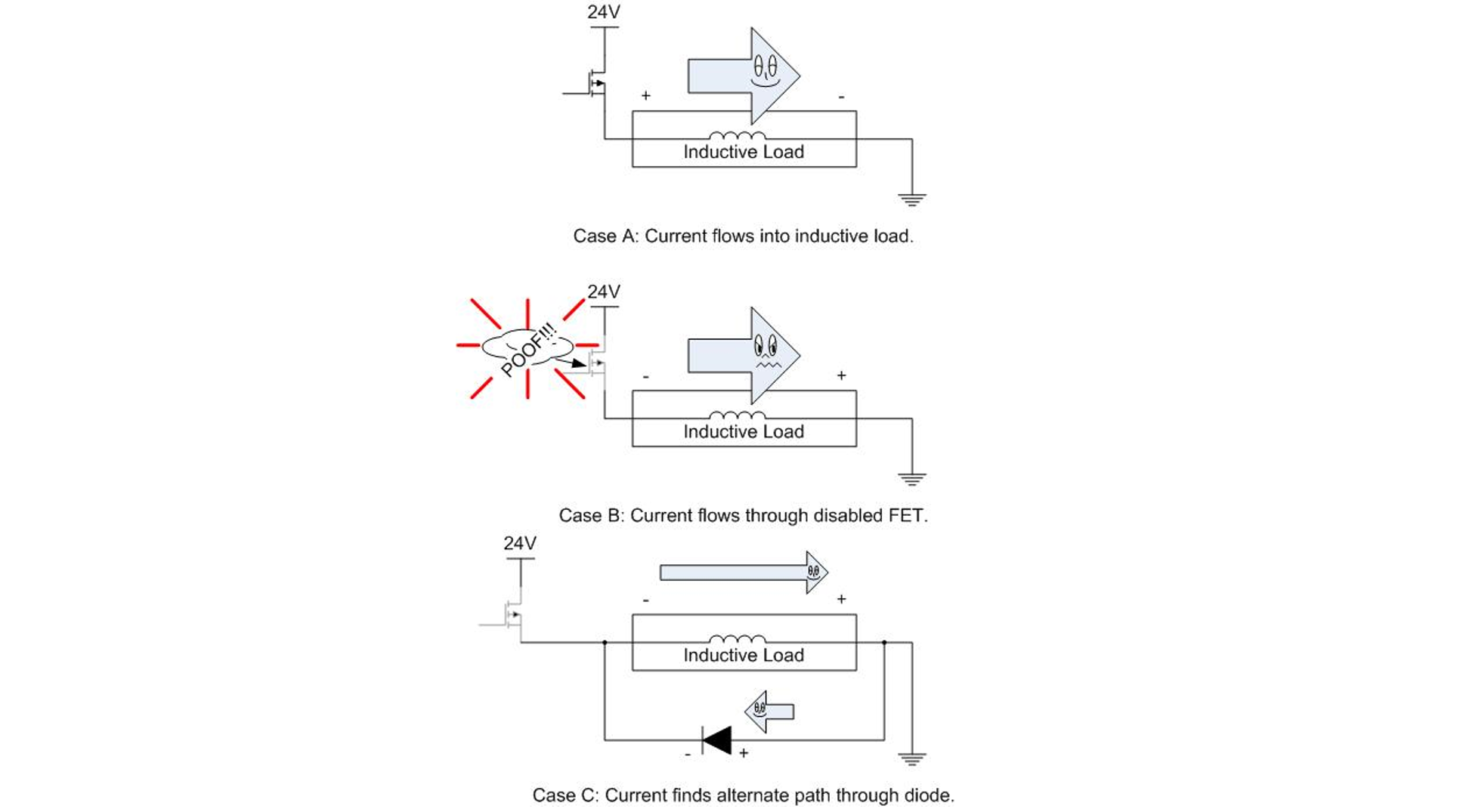

衰减模式,是指走哪个续流回路,使电机停下来。因为直流电机属于感性负载(电感电流不能突变),想让电机停下,除了断开供电,还需要形成一个续流的回路,释放掉电机上的能量,否则电机产生的续流有可能损坏 MOS 管。

异步与同步衰减

我们可以使用二极管来构建续流回路,如图:

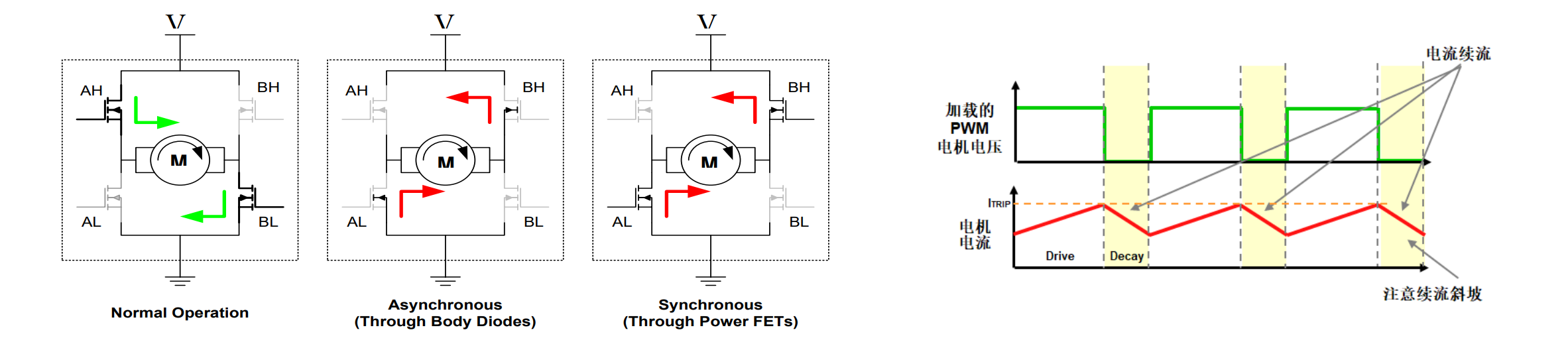

而我们知道,MOS 管内本身有体二极管可以充当续流回路,在有些应用中,也会外加并联肖特基二极管,所以可以借其实现续流衰减。用二极管实现衰减的模式被称为异步衰减。但异步衰减的损耗会相对大(\(2*I*V_D\)),所以我们引出另一种衰减途径,叫同步衰减。同步衰减是通过打开 MOS 管实现续流。因为 MOS 管的导通电阻 \(R_{ds(on)}\) 小,所以同步衰减损耗会相对小(\(I^2*R_{ds(on)*2}\)),下面将主要讲解同步衰减。

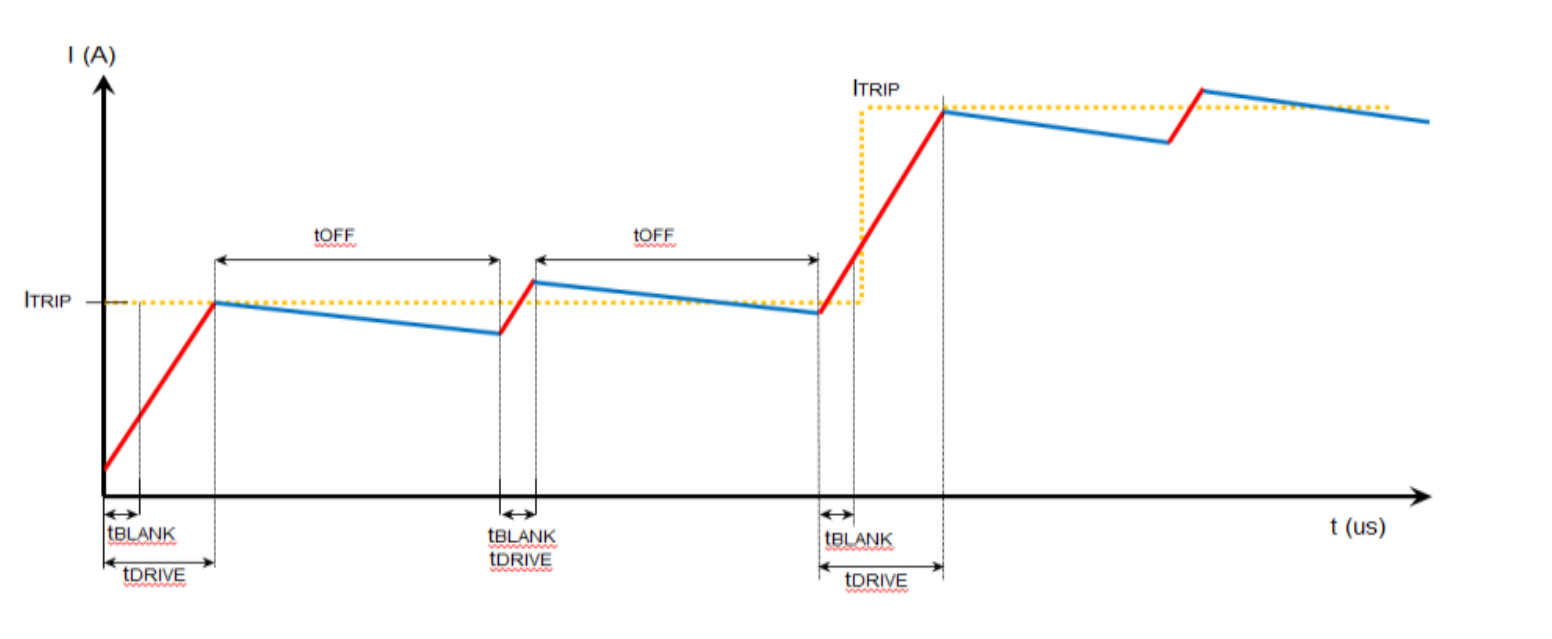

关键参数

- \(I_{TRIP}\):当前驱动芯片设定的电流,受驱动算法控制;

- \(T_{DRIVE}\):驱动阶段的时间

- \(T_{BLANK}\):死区阶段时间,为了防止射穿

- \(T_{OFF}\):续流阶段

同步衰减的三种模式

同步衰减有三种模式:快衰减(Fast Decay)、慢衰减(Slow Decay)和混合衰减(Mixed Decay)。这里的快慢指的是续流期间电流衰减的相对速度,而非电机的转速。

三种模式的区别:

| 快衰减 | 慢衰减 | 混合衰减 | |

|---|---|---|---|

| 相电流纹波 | 大 | 小 | 适中 |

| 续流阶段时间 \(T_{OFF}\) | 短(可能导致更大的开关损耗) | 长(可能会听到低频噪音) | 适中(频率和性能均衡) |

| 相电流下降速度 | 快 | 慢 | 适中 |

| 适用范围 | 适用于大电感电机 | 适用于小电感电机 | 适中 |

快衰减

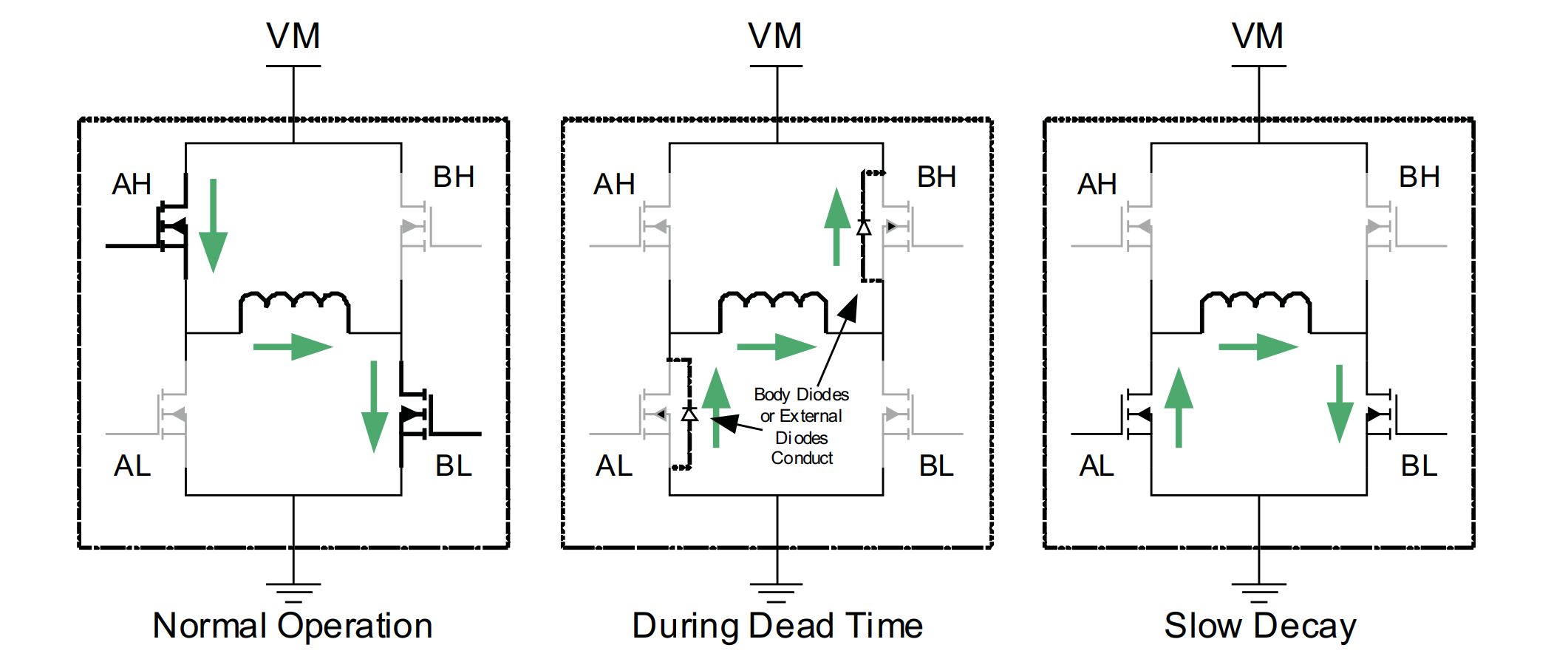

快衰减的过程是,关闭驱动的两个 MOS 管,等待死区时间过后,打开斜对称的两个 MOS 管,让电流快速消耗掉。在死区时间内,H 桥仍会经历异步衰减,但时间短可忽略。

慢衰减

慢衰减的过程是,关闭驱动的两个 MOS 管,等待死区时间过后,打开两个下管,让电流慢慢消耗掉。同样的,在死区时间内,H 桥仍会经历异步衰减,但时间短可忽略。

混合衰减

混合衰减的过程是,关闭驱动的两个 MOS 管,等待死区时间过后,打开斜对称的两个 MOS 管(快衰减),让电流快速消耗;再打开两个下管(慢衰减),让电流慢慢消耗掉。混合衰减模式下相电流的纹波介于快衰减和慢衰减之间。

电机驱动的 EMC 问题与处理

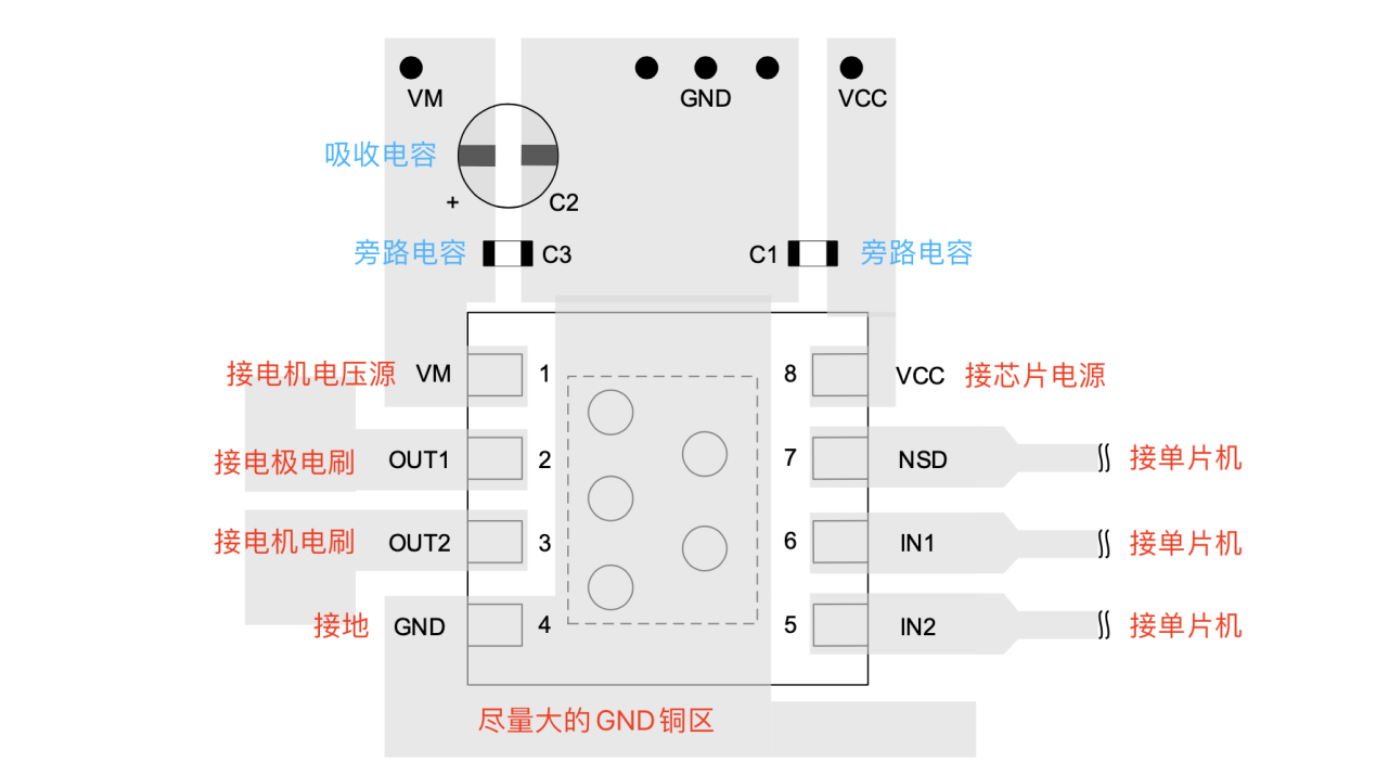

因为直流电机属于感性负载(电感电流不能突变),为了防止 H 桥关闭输出时电机电压上出现不稳定的反弹或尖峰,可在电机电压源上放置一个大电容(>100μF,一般选用铝电解电容),用于吸收直流电动机制动时产生的飞轮电流,并在电机切换正反转时稳定电机电压源。

另外一个问题是,电机电压源与电机驱动板电源线之间的寄生电抗(电感+电阻)与 PCB 的寄生电容组成一个 LC 谐振槽,在电机电压源向电机驱动板送电时,如果局部旁路电容不足,电机电压可能会迅速下降,寄生 LC 会被触发,出现振荡尖峰。为了减少电源线 LC 谐振引起的尖峰,可在电机 H 桥驱动芯片的电源引脚附近放置一个 0.1μF 的旁路电容(一般选用陶瓷电容)。

一个参考例子:

另外,可在电机线上加磁环,减少共模干扰(实测明显)。

参考与致谢

- 4 个 N-MOS 组成的全桥驱动电路

- 详解关于 ROBOCON 比赛中有刷电机设计

- 浅谈直流有刷电机的驱动电路

- Slow, Mixed and Fast Decay Modes. Why Do We Need To Complicate Things?

- 精通电机驱动的电流续流、衰减模式和刹车

- Current Recirculation and Decay Modes

原文地址:https://wiki-power.com/

本篇文章受 CC BY-NC-SA 4.0 协议保护,转载请注明出处。